Meie varasemad projektid: oleme aastatega paigaldanud mitmeid seadmeid liimitusmasinatest kuni suurte puidukuivatite ja sõrmjätkuliinideni välja.

Toome järgnevalt välja meie mõned suuremad projektid:

2022 – WDE Maspelli vaakumtermoahjud Standwoodis

Standwood on Eesti ettevõte, mis toodab saunaehitusmaterjale nii termotöödeldud kui ka töötlemata puidust, keskendudes vastupidavuse ja kvaliteedi tõstmisele. Ettevõtte tootmises kasutatakse WDE Maspelli patenteeritud vaakumtehnoloogial põhinevaid termoahjusid, mis suudavad töödelda puitu kuni 215 °C juures üksnes veeauru ja kuumuse abil, vältides kemikaalide kasutamist. Termotöötluse tulemusena tõuseb puidu vastupanuvõime niiskusele ja hallitusele, puit muutub tumedamaks ning väheneb keskkonnast tulenev puidu deforemeerumine.

Allikas: WDE Maspell, 2021

Uute termoahjude aastane töötlusmaht on kokku 6000 m³, mis lisandub varasemale 3000 m³ mahule, tõstes koguvõimekuse 9000 m³-ni aastas. Protsess kestab 36–48 tundi ning kambrite ühendamine üheks süsteemiks võimaldab kasutada jahutusfaasis tekkivat jääksoojust teise termokambri kütmiseks, vähendades ühe kuupmeetri puidu töötlemiseks vajalikku energiakulu ja CO2 emissioone märkimisväärselt.

2021 – System TM optimeerimis- ja sõrmjärkuliin ja Termolegno kuivatid Barruses

Allikas: System TM , 2022

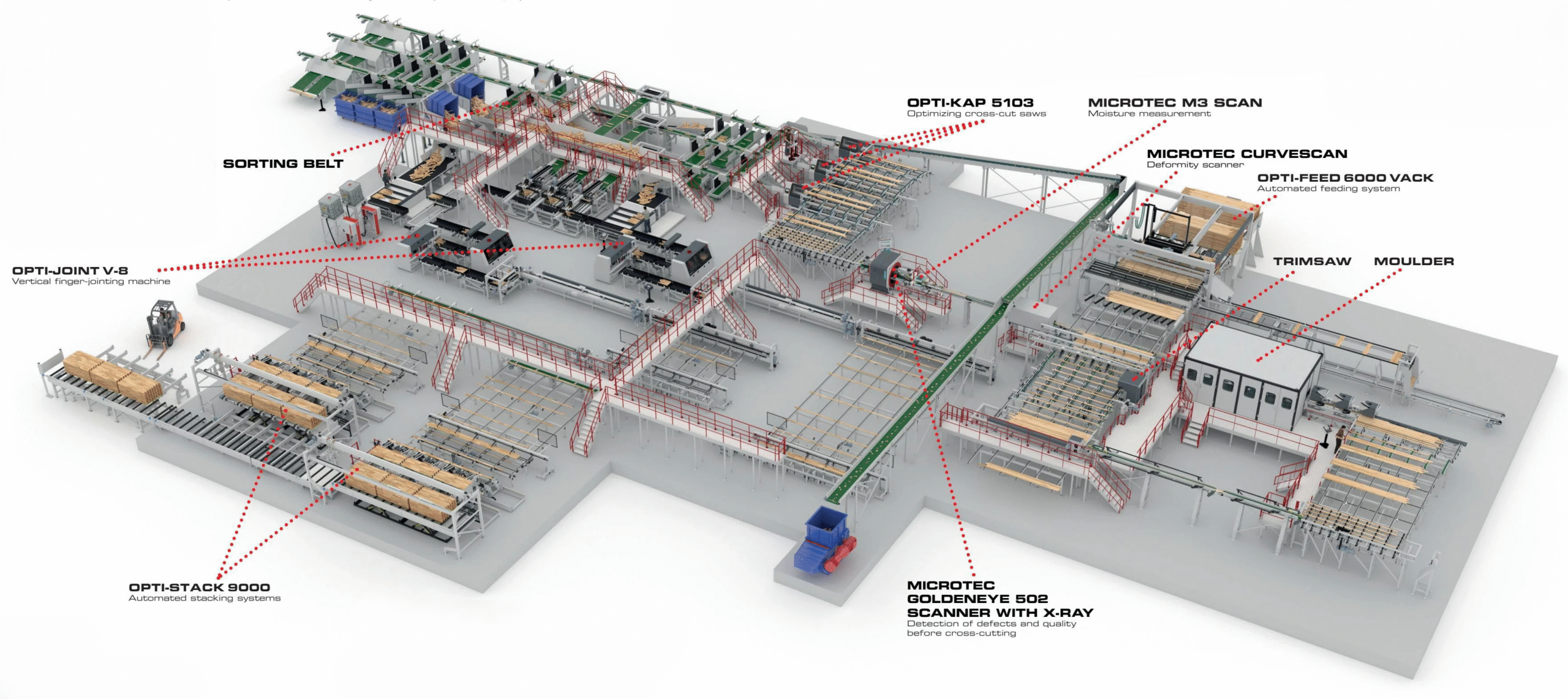

2022. aastal käivitas üks Euroopa suurimaid liimpuidukomponentide tootjaid Barrus meie koostööpartneri System TMi poolt tarnitud optimeerimis- ja sõrmjätkuliini.

Sõrmjätkuliin töötab nõudluspõhiselt ning võimaldab keskenduda just hetkel nõudluses olevatele toodetele. Sõrmjätkuliin on kavandatud kõrge paindlikkuse ja tootlikkusega töötamiseks just-in-time põhimõttel.Liini alguses tõstekse saematerjali pakid kett-teele, kus Opti-Feed 6000 VACK tõstab pakkidest materjali kihikaupa konveierile, eemaldades ka vahelipid.

Seejärel kontrollib MiCROTEC Curvescan mõõtesüsteem detailide kõverust, lisaks mõõdetakse niiskusesisaldust MiCROTEC M3 niiskusmõõtjaga ning puit skanneeritakse MiCROTEC Goldeneye 502 skänneriga. Kõik andmed koondatakse, et tagada täpne sorteerimine enne liimimist.

Toorikud lõigatakse vajalikest kohtadest kolme Opti-Kap 5103 optimeerimissaega. Tarkvara määrab lõikepunktid, et maksimeerida materjalikasutust. Välja lõigatud defektiga detailid eemaldatakse ning sobivad toorikud suunatakse edasi sõrmjätkamisse.

Liin sisaldab kahte Opti-Joint V-8 suure jõudlusega vertikaalset sõrmjätku, mis liimivad järgatud lauad otsapidi kokku. Pärast liimimist ja pressimist suunatakse valminud detailid edasi kahte Opti-Stack 9000 virnastajasse, kus need kas pakitakse täispikkuses või jaotatakse lühemateks plokkideks edasiseks töötlemiseks.

Kogu süsteem on täielikult integreeritud ja automatiseeritud, võimaldades Barrusel kiiret ümberlülitust erinevate toodete vahel, vähendades samas tööjõukulu ja maksimeerides materjali kasutust. Tänu sellele on Barrusel võimalik paindlikult reageerida turu vajadustele ja saavutada kõrge tootmisefektiivsus.

Allikas: Termolegno, 2025

Samuti oli aasta 2021 lõpuks paigaldatud Barruse tootmisalale kokku 12 Termolegno puidukuivatit.

2019 – Kallesoe kõrgsageduspress ja REXi höövlid Palmako Kavastu talatehases

Palmaku Kavastu tehases hakati liimpuitu tootma 2007. aastal, et täiendada Palmako aiamajade, saunade ja muude puidutoodete tootmist oma materjaliga. 2017. aastal otsustati kogu senine vananev liimpuiduliin välja vahetada täiesti uue, modernse tootmisliini vastu, mille põhifookuseks paindlik tootevahetus. Projekti panustasid mitmed tipptasemel seadmetootjad, nende hulgas Kallesoe kõrgsageduspressi ja REX höövlitega. Uus liin võimaldab paindlikult toota tooteid nii suurtes kogustes kui ka väikestes partiides: liimpuitu, duo- ja trio-talasid, KVHd ning palkmaja lamelle.

Allikas: Kallesoe, 2019

Kallesoe Vario press võimaldab kiiret ja energiatõhusat liimimist, sest kõrgsagedustehnoloogia soojendab ainult liimivuuki, mistõttu pressitud tooted ei vaja kõvenemispuhvrit ning liiguvad kohe edasi järgmistesse töötlusetappidesse. Pressi eripäraks on võime töödelda väga erinevaid mõõtmeid: pikkus 4–18 meetrit, paksus 60–240 mm ja laius kuni 1260 mm. Press on ka paindlik – ühes tsüklis saab töödelda erineva pikkusega detaile ning mõõtude vahetus toimub kiiresti tänu poolautomaatselt reguleeritavatele külgplaatidele. Ühe vahetuse kohta on pressi aastane tootlikus kuni 32 000 m3.

Lamellide esmane töötlemine toimub autoomaatse REX Bigmasteri abil, mis lubab kõiki tooteseadistusi teha väljaspoolt mürasummutuskabiini ja ilma tootmisprotsessi katkestamata. Valmistoodete viimistlemiseks kasutatakse REX Supermasterit, mis kohandub väga erinevate ristlõigete ja mõõtmetega, töötades piisava jõuga suurte talade puhul, kuid samas õrnalt ja täpselt väiksemate detailidega. Nende seadmete kombinatsioon teeb Palmako tootmise oluliselt paindlikumaks kui varem, võimaldades efektiivselt valmistada nii suuri seeriaid kui ka üksiktellimusi.

Allikas: Kallesoe, 2019

Meie kliendid